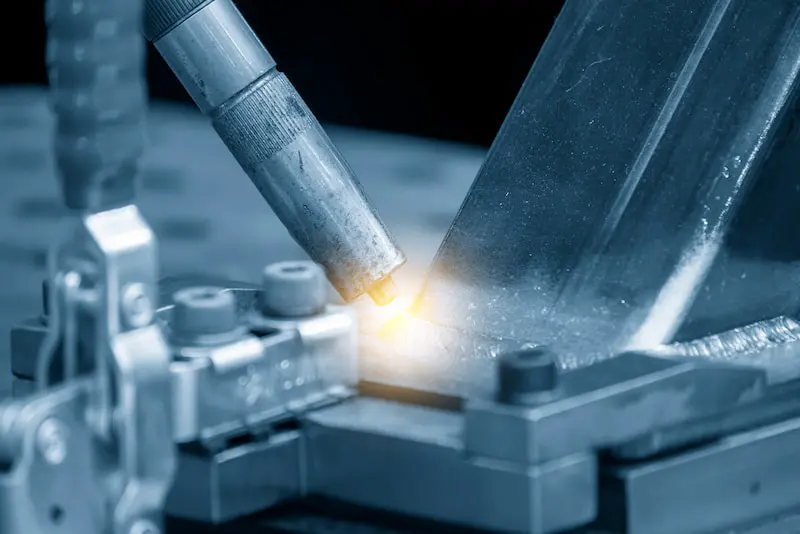

برش لیزری به عنوان یکی از پیشرفتهترین فناوریهای صنعتی، انقلابی در پردازش فلزات ایجاد کرده است. این روش با استفاده از پرتو لیزر متمرکز، امکان برش دقیق و سریع فلزات را فراهم میکند و در صنایعی مانند خودروسازی، هوافضا، جواهرسازی و ساختوساز کاربرد گستردهای دارد. با این حال، عملکرد برش لیزری بسته به نوع فلز، ضخامت، خواص فیزیکی و شیمیایی آن متفاوت است. این مقاله به بررسی تفاوتهای برش لیزری در انواع فلزات، از جمله فولاد، آلومینیوم، مس، برنج و استیل ضدزنگ، و عوامل مؤثر بر کیفیت و کارایی برش میپردازد.

تفاوت برش لیزری در انواع فلزات

تفاوت برش لیزری در انواع فلزات

اصول برش لیزری فلزات

برش لیزری با هدایت پرتو لیزر پرقدرت به سطح فلز، ماده را ذوب، بخار یا سوزانده و با استفاده از گاز کمکی (مانند نیتروژن یا اکسیژن) ماده مذاب را از محل برش خارج میکند. دقت برش لیزری به 0.1 میلیمتر میرسد، که آن را برای طرحهای پیچیده و ظریف ایدهآل میکند. نوع لیزر (مانند CO2، فیبر یا Nd:YAG)، توان دستگاه، ضخامت فلز و خواص حرارتی آن از عوامل کلیدی در تفاوت عملکرد برش هستند. هر فلز به دلیل ویژگیهای منحصربهفرد خود، مانند هدایت حرارتی، بازتابپذیری و نقطه ذوب، رفتار متفاوتی در برابر لیزر نشان میدهد.

برش لیزری فولاد کربنی

فولاد کربنی یکی از رایجترین فلزات در برش لیزری است، بهویژه در صنایع ساختمانی و خودروسازی. این فلز به دلیل هدایت حرارتی متوسط و نقطه ذوب نسبتاً پایین (حدود 1400 درجه سانتیگراد)، بهخوبی با لیزرهای CO2 و فیبر برش میخورد. لیزرهای فیبر برای فولادهای نازک تا ضخامت 8 میلیمتر و لیزرهای CO2 برای ضخامتهای تا 20 میلیمتر مناسباند. استفاده از گاز اکسیژن به عنوان گاز کمکی، سرعت برش را افزایش میدهد، زیرا واکنش شیمیایی اکسیژن با آهن، گرمای اضافی تولید میکند. با این حال، در ضخامتهای بالا، ممکن است لبههای برش نیاز به پردازش ثانویه داشته باشند، زیرا گرمای زیاد میتواند باعث تغییر شکل لبهها شود.

برش لیزری استیل ضدزنگ

استیل ضدزنگ، به دلیل مقاومت در برابر خوردگی، در صنایع پزشکی، آشپزخانه و دکوراسیون محبوب است. این فلز هدایت حرارتی کمتری نسبت به فولاد کربنی دارد و به لیزرهای فیبر با توان بالا (تا 2 کیلووات) برای برش ضخامتهای متوسط (4 تا 6 میلیمتر) نیاز دارد. گاز نیتروژن اغلب به جای اکسیژن استفاده میشود تا از اکسیداسیون لبهها جلوگیری کند و برشی تمیز و براق ایجاد شود. با این حال، بازتابپذیری بالای استیل میتواند چالشساز باشد، زیرا ممکن است پرتو لیزر را به دستگاه بازتاب دهد و به اپتیکها آسیب برساند. دستگاههای فیبر پیشرفته این مشکل را با طراحیهای خاص کاهش دادهاند.

برش لیزری آلومینیوم

آلومینیوم به دلیل هدایت حرارتی بالا و بازتابپذیری زیاد، یکی از چالشبرانگیزترین فلزات برای برش لیزری است. لیزرهای فیبر با توان 750 وات میتوانند آلومینیوم تا ضخامت 2 میلیمتر را برش دهند، در حالی که برای ضخامتهای تا 6 میلیمتر، توان 2 کیلووات لازم است. بازتابپذیری آلومینیوم میتواند به لنزهای دستگاه آسیب برساند، بنابراین استفاده از لیزرهای فیبر با سیستمهای محافظتی توصیه میشود. گاز نیتروژن برای جلوگیری از اکسیداسیون و ایجاد لبههای صاف استفاده میشود. برش آلومینیوم معمولاً کندتر از فولاد است و نیاز به تنظیم دقیق پارامترهای لیزر دارد.

برش لیزری مس و برنج

مس و برنج، به دلیل هدایت حرارتی و بازتابپذیری بسیار بالا، برش لیزری دشوارتری دارند. لیزرهای فیبر با توان بالا (بیش از 1 کیلووات) برای برش این فلزات تا ضخامت 3 میلیمتر مناسباند. مس به دلیل استفاده در صنایع الکتریکی و برنج در جواهرسازی، نیاز به برشهای دقیق دارند. استفاده از گاز نیتروژن ضروری است تا از تغییر رنگ یا اکسیداسیون جلوگیری شود. برش این فلزات معمولاً کندتر و پرهزینهتر است، زیرا نیاز به توان بالاتر و زمان پردازش بیشتری دارند. لیزرهای CO2 برای این فلزات کمتر کارآمدند، زیرا بازتابپذیری آنها پرتو CO2 را به شدت منعکس میکند.

عوامل مؤثر بر تفاوت برش لیزری

علاوه بر نوع فلز، چندین عامل دیگر بر کیفیت و کارایی برش لیزری تأثیر میگذارند:

- نوع لیزر: لیزرهای فیبر برای فلزات بازتابنده مانند آلومینیوم و مس مناسبترند، در حالی که لیزرهای CO2 برای فولاد و غیرفلزات بهتر عمل میکنند. لیزرهای Nd:YAG بیشتر برای حکاکی و برشهای نازک استفاده میشوند.

- ضخامت فلز: فلزات نازک (تا 4 میلیمتر) با توان کمتر و سرعت بالاتر برش میخورند، اما ضخامتهای بالاتر نیاز به لیزرهای پرقدرت و گازهای کمکی دارند.

- گاز کمکی: اکسیژن برای فولاد کربنی سرعت را افزایش میدهد، اما نیتروژن برای استیل، آلومینیوم و مس لبههای تمیزتری ایجاد میکند.

- تنظیمات دستگاه: سرعت برش، فوکوس پرتو و توان لیزر باید برای هر فلز بهینه شوند. تنظیم نادرست میتواند باعث سوختگی لبهها یا برش ناقص شود.

مزایا و معایب برش لیزری فلزات

برش لیزری مزایای متعددی دارد، از جمله دقت بالا (تا 0.05 میلیمتر)، سرعت زیاد، کاهش ضایعات و توانایی برش طرحهای پیچیده. این روش نیازی به تماس فیزیکی ندارد، که سایش ابزار را حذف میکند. با این حال، چالشهایی مانند هزینه اولیه بالای دستگاهها، نیاز به نگهداری تخصصی و محدودیت در برش فلزات ضخیم (بیش از 20 میلیمتر) وجود دارد. فلزات بازتابنده مانند مس و آلومینیوم نیاز به تجهیزات پیشرفتهتر دارند، که هزینهها را افزایش میدهد.

آینده برش لیزری فلزات

با پیشرفت فناوری، لیزرهای فیبر با توان بالاتر و کارایی بهتر در حال جایگزینی لیزرهای CO2 هستند. سیستمهای خودکار با هوش مصنوعی برای تنظیم پارامترهای برش در حال توسعهاند، که دقت و سرعت را بهبود میبخشند. همچنین، استفاده از لیزرهای سبز (Green Lasers) برای فلزات بازتابنده مانند مس در حال گسترش است، زیرا بازتاب کمتری ایجاد میکنند. این نوآوریها میتوانند هزینهها را کاهش داده و کاربرد برش لیزری را در صنایع جدید گسترش دهند.

جمع بندی

برش لیزری فلزات به دلیل دقت، سرعت و انعطافپذیری، یکی از کلیدیترین فناوریهای صنعتی است. با این حال، تفاوتهای قابلتوجهی در برش فلزات مختلف مانند فولاد کربنی، استیل ضدزنگ، آلومینیوم، مس و برنج وجود دارد که به خواص فیزیکی، نوع لیزر، توان دستگاه و گاز کمکی بستگی دارد. فولاد کربنی به دلیل هدایت حرارتی متوسط، آسانتر برش میخورد، در حالی که فلزات بازتابنده مانند مس و آلومینیوم چالشهای بیشتری دارند. با پیشرفت فناوریهای لیزری، انتظار میرود این روش حتی کارآمدتر و مقرونبهصرفهتر شود، و نقش آن در صنایع مدرن تقویت گردد. سرمایهگذاری در تجهیزات پیشرفته و آموزش اپراتورها، کلید بهرهبرداری کامل از این فناوری خواهد بود.